摘要:本文介绍了锻造模具设计的工艺流程和精细设计解析。文章详细阐述了从设计准备到最终完成模具的整个过程,包括材料选择、设计规划、模型制作、加工和检测等环节。文章旨在为初学者提供入门指导,帮助理解并掌握锻造模具设计的核心技术和要点。通过精细设计解析,提高模具设计的质量和效率。文章适用于对锻造模具设计感兴趣的人群。

本文目录导读:

锻造模具设计是锻造工艺的重要组成部分,其工艺流程的精细度和优化程度直接影响到锻造产品的质量、生产效率及制造成本,本文将详细介绍锻造模具设计的工艺流程,包括需求分析、初步设计、详细设计、制造与试模等环节。

需求分析

1、产品需求分析:对锻造产品的形状、尺寸、材料性能等进行详细了解,明确产品的主要用途和性能要求。

2、生产工艺分析:分析锻造工艺的特点,确定合适的锻造方法,如热锻、温锻或冷锻等。

3、客户需求分析:了解客户对产品质量、成本、交货期的要求,以便制定合适的模具设计方案。

初步设计

1、模具结构选型:根据产品需求和生产工艺分析,选择合适的模具结构类型,如开式模、闭式模等。

2、模具材料选择:根据锻造产品的材料、工艺要求及预期使用寿命,选择合适的模具材料。

3、工艺流程设计:确定模具加工的工艺流程,包括下料、加工、热处理等。

详细设计

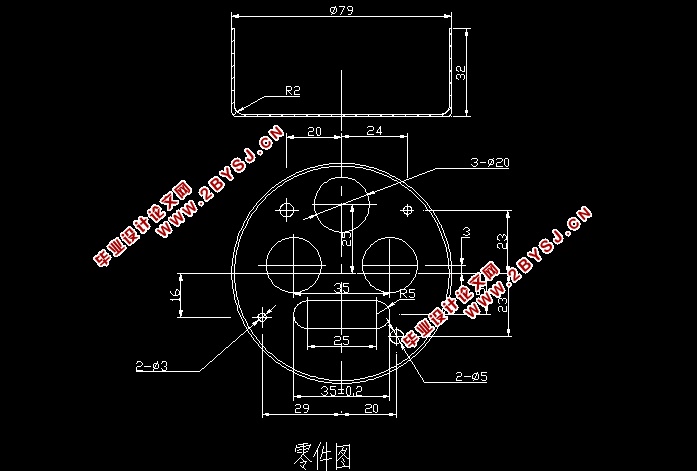

1、模具零件设计:对模具的各个零件进行详细设计,包括凸模、凹模、定位装置等。

2、模具装配图绘制:根据零件设计结果,绘制模具装配图,明确各零件的位置关系和装配要求。

3、工艺流程优化:对工艺流程进行细化,确保各工序的合理性、可行性及生产效率。

制造与试模

1、模具制造:根据设计图纸,进行模具零件的加工、热处理及装配。

2、试模与调试:对组装完成的模具进行试模,观察模具的工作状态,对存在的问题进行调试和优化。

3、验证与改进:通过试锻造产品验证模具的实际效果,根据产品质量及生产过程中的问题,对模具设计进行改进。

工艺流程中的关键要点

1、精确性:在模具设计过程中,要确保设计的精确性,以避免生产过程中的误差和浪费。

2、优化生产效率:通过优化工艺流程,提高生产效率,降低制造成本。

3、考虑生产安全:在模具设计和制造过程中,要充分考虑生产安全因素,确保操作人员的安全。

4、持续改进:在生产过程中不断总结经验,对模具设计进行持续改进,提高产品质量和生产效率。

案例分析

以汽车发动机零部件的锻造模具设计为例,详细阐述工艺流程的应用,对发动机零部件的性能要求、材料等进行深入分析;选择合适的模具结构和材料;进行模具零件的设计和装配图绘制;进行模具的制造、试模及验证,通过这一流程,成功制造出满足要求的发动机零部件锻造模具,提高了生产效率,降低了制造成本。

锻造模具设计的工艺流程是一个复杂而重要的过程,涉及到需求分析、初步设计、详细设计、制造与试模等多个环节,通过优化这一流程,可以提高锻造模具的设计质量,提高生产效率,降低制造成本,在实际应用中,需要根据具体的产品需求和工艺特点,灵活应用这一流程,以实现最佳的设计效果。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...