摘要:有效硫化体系的配合方式是通过科学配比各种硫化剂和辅助添加剂,以达到优化材料性能和提高硫化效率的目的。这种配合方式涉及多种化学成分的精确混合,以确保硫化过程中产生稳定的化学反应,从而得到性能优异的硫化产品。具体的配合方式需根据所使用的材料、工艺和设备进行调整,以确保硫化效果达到最佳状态。

本文目录导读:

硫化是橡胶加工过程中的重要环节,直接影响橡胶制品的性能和使用寿命,硫化体系作为硫化过程中的核心组成部分,其配合方式的研究与探索对于提高橡胶制品质量具有重要意义,本文旨在阐述有效硫化体系的配合方式,包括硫化剂的选择、配合剂的搭配以及工艺控制等方面。

硫化剂的选择

1、根据橡胶类型选择硫化剂

不同的橡胶类型具有不同的化学性质,因此需要根据橡胶类型选择适合的硫化剂,天然橡胶和异丁橡胶通常使用硫磺作为硫化剂,而氯丁橡胶则更倾向于使用有机过氧化物。

2、考虑硫化剂的硫化速度

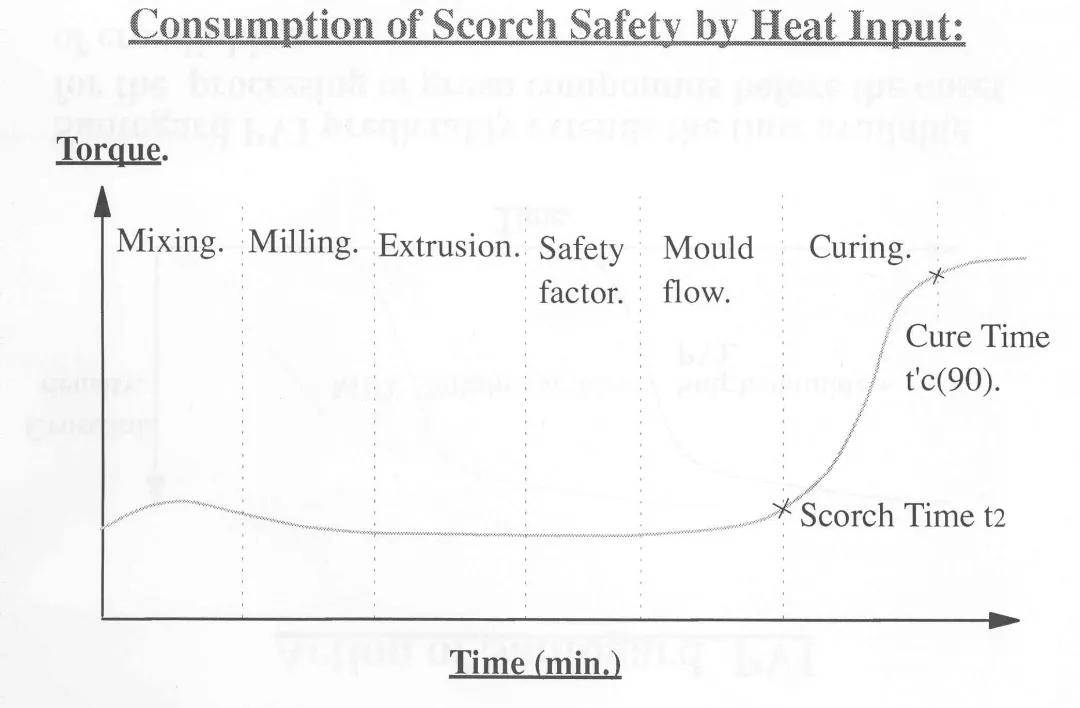

硫化剂的硫化速度对硫化过程及最终产品性能具有重要影响,在选择硫化剂时,需要充分考虑其硫化速度,以确保硫化过程的顺利进行以及产品性能的优化。

配合剂的搭配

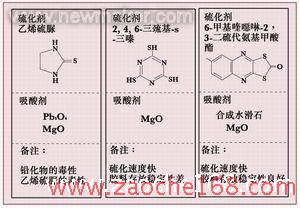

1、促进剂

促进剂用于加速硫化反应,提高硫化速度,常见的促进剂包括次磺酰胺类、秋兰姆类、二硫代氨基甲酸盐类等,在选择促进剂时,需要充分考虑其与硫化剂的相容性以及与橡胶的适应性。

2、活性剂

活性剂用于提高橡胶与硫化剂之间的反应活性,常用的活性剂包括氧化锌、硬脂酸等,活性剂的选择应基于其与橡胶的相容性以及对提高硫化效果的能力。

3、防老剂

防老剂用于防止橡胶在硫化过程中及使用过程中受到氧化、热氧等因素影响而老化,防老剂的选择应充分考虑其抗氧化性能、抗热氧性能以及与橡胶的相容性。

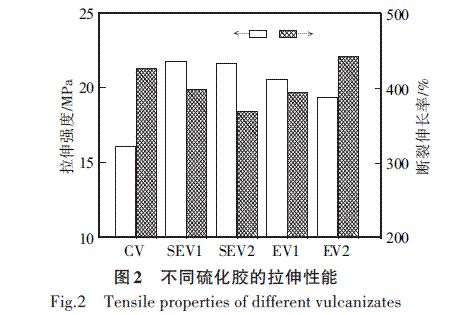

配合方式的优化

1、调整硫化体系比例

通过调整硫化体系中的各组分的比例,可以优化硫化过程及最终产品性能,增加硫化剂的用量可以提高硫化速度,但可能导致过度硫化;减少硫化剂的用量则可能降低硫化程度,影响产品性能,需要找到最佳的硫化体系比例以实现最佳硫化效果。

2、考虑工艺因素的影响

工艺因素如温度、压力和时间对硫化过程具有重要影响,在优化配合方式时,需要充分考虑这些工艺因素,以确保硫化过程的顺利进行以及产品性能的优化。

案例分析

以某轮胎生产企业为例,该企业通过调整硫化体系配合方式,成功提高了轮胎的性能和使用寿命,具体措施包括:选用合适的硫化剂、促进剂和防老剂;调整各组分的比例以适应不同的生产需求;优化工艺参数以确保硫化过程的稳定性,实施这些措施后,该企业的轮胎产品在性能和使用寿命方面得到了显著提高。

有效硫化体系的配合方式对于提高橡胶制品质量具有重要意义,在实际生产过程中,需要根据橡胶类型、产品性能要求以及生产工艺等因素选择合适的硫化剂、促进剂、活性剂和防老剂,还需要调整各组分的比例,优化工艺参数,以确保硫化过程的顺利进行以及产品性能的优化,通过不断的实践和研究,我们可以进一步完善有效硫化体系的配合方式,为橡胶制品行业的发展做出更大的贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...