摘要:气流干燥器设计是一种利用气流对物料进行干燥处理的工艺设计。该设计包括干燥器的结构、气流路径、物料输送、加热方式等方面的规划。其主要目的是提高干燥效率、降低能耗、保证产品质量,并考虑操作便捷性和安全性。通过合理设计气流干燥器,可实现不同物料的快速、均匀干燥,广泛应用于化工、食品、制药等领域。

本文目录导读:

气流干燥器是一种广泛应用于化工、制药、食品等行业的干燥设备,其工作原理是通过气流将湿物料进行输送、分散,并利用热空气的热量将物料进行干燥,本文将对气流干燥器的设计进行详细阐述,包括设计原则、主要结构、操作参数及优化等方面。

设计原则

1、安全性:设计过程中应充分考虑设备的稳定性和安全性,避免在干燥过程中产生安全隐患。

2、高效性:气流干燥器设计应追求高效干燥,提高热效率,降低能耗。

3、适用性:根据物料的性质(如粒度、湿度、热敏性等)选择合适的干燥方法和操作参数。

4、环保性:设计时考虑减少污染物的排放,降低对环境的影响。

5、操作性:设备结构应便于操作和维护,降低人工成本和维修成本。

主要结构

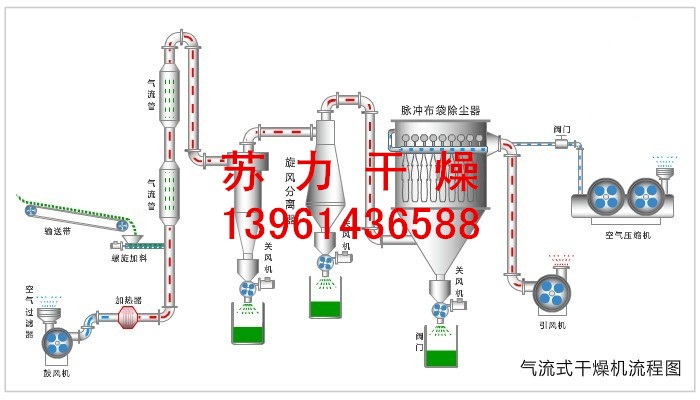

气流干燥器主要由进料系统、干燥室、出料系统、气流分布器、热风系统以及控制系统等组成。

1、进料系统:负责将待干燥的物料输送到干燥室,进料系统应保证连续、稳定地供料,且易于调整供料量。

2、干燥室:干燥室是气流干燥器的核心部分,内部设有气流分布器,使热空气与物料充分接触,实现干燥过程。

3、出料系统:将干燥后的物料从干燥室中排出,出料系统应保证排料的连续性和稳定性。

4、气流分布器:使热空气在干燥室内均匀分布,避免局部过热,提高干燥效率。

5、热风系统:提供热风源,包括空气加热器、风机、管道等。

6、控制系统:对设备的温度、流量、压力等参数进行实时监控和调整,确保干燥过程的稳定。

操作参数

1、温度:包括进风温度和出风温度,对物料的干燥效果有直接影响,应根据物料的性质进行调整。

2、流量:热空气的流量直接影响物料在干燥室内的停留时间和接触情况,进而影响干燥效果。

3、压力:干燥室内的压力对物料的输送和分布有一定影响,应保持适当的压力差。

4、物料的性质:包括粒度、湿度、热敏性等,对干燥过程有重要影响,设计时需充分考虑。

优化设计

为了提高气流干燥器的性能,可从以下几个方面进行优化设计:

1、结构优化:根据物料性质和干燥要求,对干燥室结构、气流分布器等进行优化设计,提高干燥效率。

2、操作参数优化:通过实验和模拟,找到最佳的操作参数组合,提高干燥效果。

3、热源优化:选择高效、环保的热源,提高热效率,降低能耗。

4、自动化控制:采用先进的自动化控制系统,实现对设备温度、流量、压力等参数的实时监控和调整,确保干燥过程的稳定。

5、维护便利:设备结构应便于拆卸和维修,降低维护成本。

气流干燥器设计应遵循安全性、高效性、适用性、环保性及操作性等原则,其主要结构包括进料系统、干燥室、出料系统、气流分布器、热风系统及控制系统等,操作参数包括温度、流量、压力及物料性质等,为了提高性能,可从结构优化、操作参数优化、热源优化、自动化控制及维护便利等方面进行优化设计,通过合理的设计和优化,气流干燥器可实现高效、稳定的干燥过程,满足化工、制药、食品等行业的生产需求。

建议与展望

在实际设计过程中,还需根据具体的应用场景和需求进行个性化设计,建议在设计前进行充分的调研和实验,了解物料的性质和需求,以确保设计的合理性和实用性,随着科技的不断发展,建议采用先进的数值模拟和人工智能等技术手段,对气流干燥器进行进一步优化设计,气流干燥器有望在能源利用、环保性能、智能化等方面取得更大的突破,满足更广泛的应用需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...